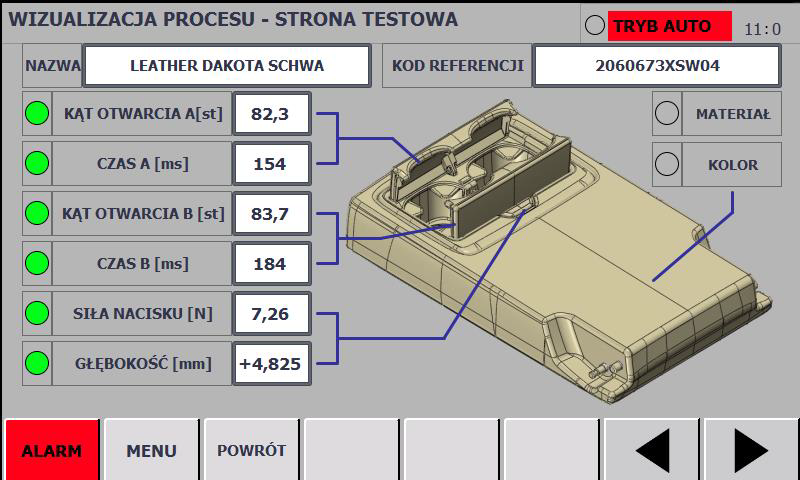

Urządzenie do kontroli podłokietników

Stanowisko służy do kontroli jakości podłokietników pod względem zgodności: materiału, koloru, kąta i czasu otwarcia klapek. Kontrolujemy także głębokość i siłę nacisku na przycisk, potrzebnej do otwarcia klapek. Detal zgodny ze wzorcem otrzymuje etykietę z kodem QR.

|

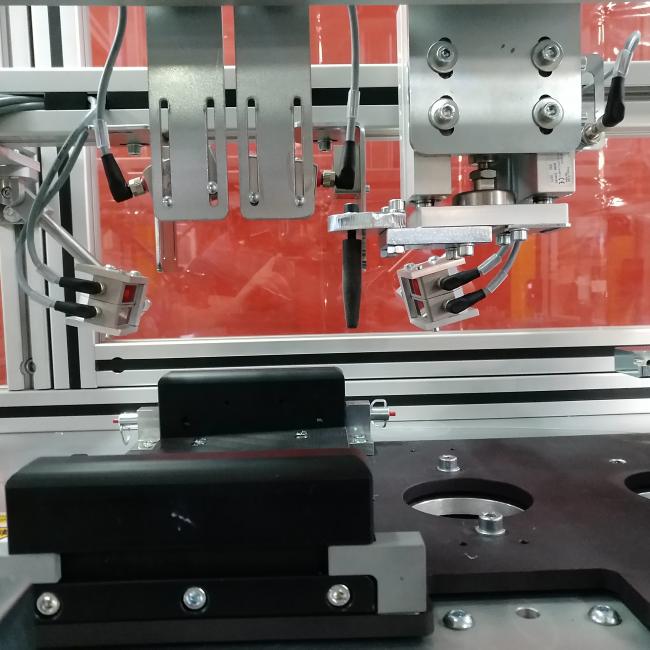

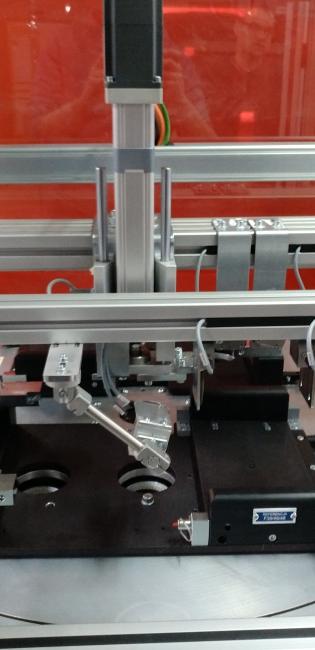

Opis działaniaPo założeniu detali w gnieździe i inicjalizacji cyklu wykonywany jest automatyczny proces składający się z następujących operacji:

Jeśli wszystkie parametry mieszczą się w tolerancji, wydrukowana zostaje etykieta identyfikacyjna. Wszystkie dane z pomiarów są przesyłane do zakładowej sieci SCADA. Urządzenie może współpracować z zakładowym systemem zarządzania produkcją. Do systemu nadrzędnego mogą być przekazywane dane o typie i wielkości produkcji, a także informacje o czasie cyklu, przestojach oraz o czasie bezczynności maszyny. |

Budowa urządzenia

|

STÓŁ OBROTOWY |

Mechanizm dwupozycyjny zaprojektowany dla dwóch wymiennych gniazd na podłokietniki, umożliwiający precyzyjne zatrzymanie; |

| PANEL OPERATORSKI | Elementy sterowania oraz wyświetlacz 12" calowy umożliwia wybór odpowiedniej referencji, podgląd inspekcji oraz sterowanie poszczególnymi ruchami maszyny; |

|

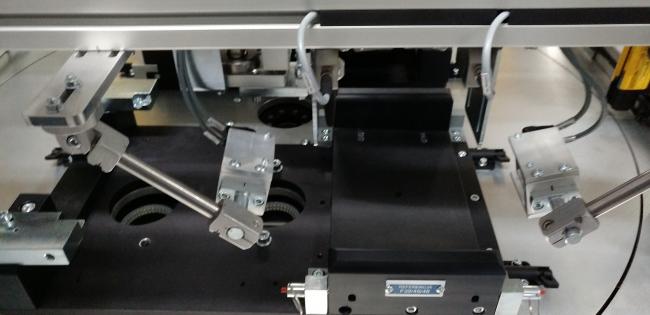

SIŁOWNIK ELEKTRYCZNY DO KONTROLI NACISKU |

Zgodnie z surowymi wytycznymi klienta, siła nacisku na przycisk otwierający schowek nie może przekroczyć 12N, natomiast klapki muszą otworzyć się w optymalnym zakresie kątowym; |

|

INSPEKCJA WIZYJNA KONTROLA NACISKU |

Podłokietniki wykonane są z kilkudziesięciu typów skóry i tekstyliów, które są bardzo do siebie podobne i trudne do rozpoznania. W celu sprawdzenia materiału zastosowano system wizyjny KEYENCE; |

|

POZIOM ZAPEWNIENIA BEZPIECZEŃSTWA |

W maszynie zastosowano szereg technicznych środków bezpieczeństwa takich jak kurtyny świetlne i zamki, oraz wykonano pomiar dobiegu zatrzymania stołu obrotowego w celu osiągnięcia wysokiej kategorii bezpieczeństwa i ochrony operatora. |

Korzyści dla klienta/użytkownika

- kontrola detali pozwala na wyeliminowanie pomyłek operatorów i zabezpieczenie przed wysłaniem finalnego produktu niezgodnego z zadaną referencją;

- rozbudowany system rejestrujący każdy podłokietnik wraz z wszystkimi danymi pomiarowymi;

- możliwość pobrania historii wyprodukowanych detali i ich analiza w programie Excel;

- uniknięcie kosztów związanych z reklamacjami.